伴随着全球经济的快速发展,粉体产业发展蒸蒸日上,粉体设备特别是超细粉碎设备在其中起到了关键作用。而气流粉碎机就是最常见的超细粉碎设备之一。

气流粉碎机,也称气流磨,喷射磨或流能磨。将干燥无油的压缩空气或过热蒸汽通过拉瓦尔喷管加速成超音速气流,喷出的高速射流带动物料做高速运动,使颗粒相互碰撞、摩擦而被粉碎。被粉碎的物料随气流到达分级区,达到细度要求的物料最终由收集器收集,没有达到要求的物料再返回粉碎室继续粉碎,直至达到所需细度并被收集为止。

气流粉碎机的特点

气流粉碎机广泛用于滑石、大理石、高岭土等中等硬度以下的非金属矿物、化工原料、保健食品、稀土等的超细粉碎加工;还可用于粉碎低熔点和热敏性物料。

- 优点

气流磨其加工的产品具有纯度高、活性大、分散性好、颗粒表面光滑的特点,加上其生产方式属于干法生产,无须对物料进行脱水和干燥,因此在粉碎行业中颇受欢迎。

- 缺点

设备制造成本高、一次性投资大、能耗高、粉体加工成本大;难以制得亚微米级产品;气流磨的单机处理能力较小,不能适应大规模生产的需要:此外,设备加工精度与材质的磨损问题仍是一大困扰。

气流粉碎机的分类

按照颗粒被粉碎的方式可分为单气流作用式、多气流作用式;按照流体介质种类可分为高速气流式、热蒸汽流式;按原化工部制订的《超细粉碎机械名词术语》可分为扁平式气流粉碎机、循环式气流粉碎机、靶式气流粉碎机、对冲式气流粉碎机、流化床式气流粉碎机。其中,流化床式气流粉碎机具有明显的优势,代表了气流粉碎设备发展的主流方向。

典型气流粉碎机

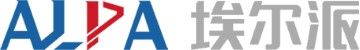

- 流化床对喷式气流磨

主要由粉碎喷嘴、分级转子、分级轴气封装置、出料管气封装置、出料管、分级电机、加料装置等零部件组成。流化床气流磨具有粉碎效率高、能耗低;磨损轻,污染少;设备体积小占地面积少;自动化程度高,噪声小,生产能力大,适合于大规模化生产等诸多优点,在目前的超细粉碎设备中使用范围非常广。

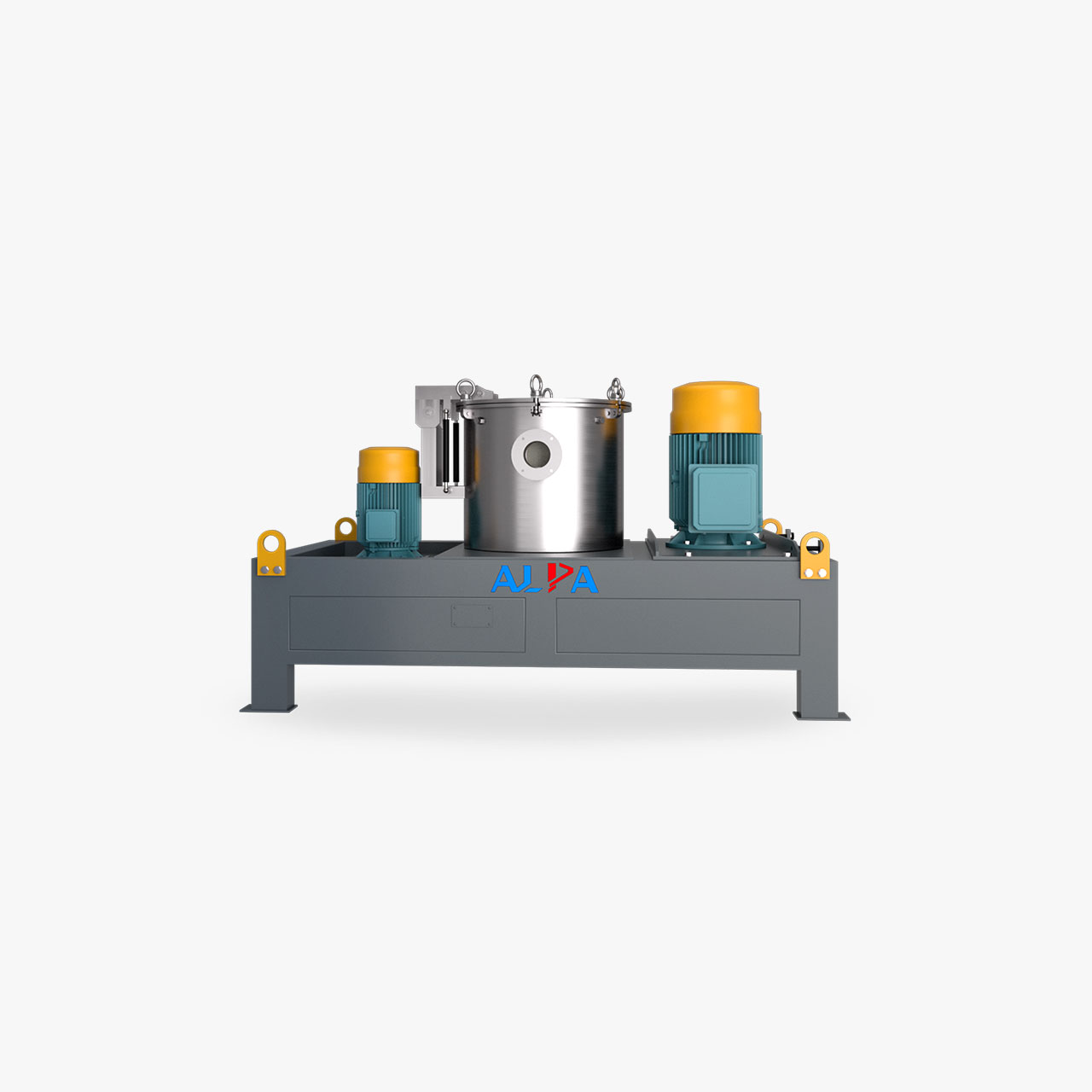

- 水平圆盘式气流磨

水平圆盘式气流磨又称为扁平式气流粉碎机,是工业上应用最早的气流粉碎设备。主要由进料系统、进气系统、粉碎一分级及出料系统等组成。这种气流磨以冲击粉碎为主,同时进行磨碎和剪碎,并带有自分级功能。结构简易、操作简便,且具备自动分级功能。若被粉碎物料硬度较大时,物料会因气流高速运动和磨腔内壁产生剧烈摩擦从而造成磨腔受损,同时也会导致产品造成一定程度的污染影响。

- 循环管式气流磨

循环管式气流粉碎机的主要粉碎部位是加料喷射器和粉碎腔。主机结构简单,操作方便;粉碎的同时具有自动分级功能;主机设备体积小,生产能力大;产品细度好,可至3~0.2μm。气流与物料对管内壁的冲击、磨损太严重,因此不适合硬度较高的材料的细化。粉碎效率是各类气流磨中最低的,能耗最大。

- 对喷式气流磨

对喷式气流粉碎机又称逆向喷射磨,是一种物料在超音速气流中自身产生对撞而实现超细粉碎的装置。生产能力大,避免了颗粒对管壁的磨损以及管壁材料对粉粒的污染,能生产物料硬度较高的超细粉。结构复杂、体积庞大、能耗高,气固混合流对粉碎室及管道仍有一定磨损。

- 靶式气流粉碎机

靶式气流粉碎机,又称单喷式气流粉碎机,是使物料高速冲击各种形状的固定或活动靶板进行粉碎的装置。简单、操作方便;粉碎力特别大,粉碎效率高,尤其是运用于低熔点、热敏性物料以及高分子聚合物的粉碎。产品较粗,能耗大;高速运动的物料颗粒和气流对靶板有强烈的冲蚀作用,靶板磨损严重,会造成产品的污染。

总而言之,超细气流粉碎设备有多种类型,且每种类型设备的结构也存在着较为明显的差异性,均有着相应的优缺点。未来超细气流粉碎设备的发展趋势将重点侧重于:提高单机产量,减小单位产品能耗;提升产品细度,加强设备粉碎极限;产品细度与粒度分布的在线调控。

文章来源:中国粉体网