气源,是气流粉碎机粉碎过程的动力。对压缩空气的要求可在0.7-0.8MPa之间,保持压力稳定,否则影响产品的质量。其次,气体质量要求洁净、干燥,应对压缩空气进行净化处理,把气体中的水份、油雾、尘埃清除,使物料不受污染,适用于纯度要求高的物料粉碎。

原料供给,是用提升机把原料提升原料仓内,然后通过输料阀把原料送入气流粉碎机的粉碎室,本机对物料的粒度适应性较强,一般要求325目的原料。原料输送机的速度采用自动控制,保持粉碎室的原料和空气混合的浓度相对稳定。粉碎室内对称安装有两对喷嘴,压缩空气通过喷嘴时形成超音速气流,带动物料进行加速、相互碰撞,把物料粉碎成超细粉。粉碎效果与喷嘴内径形状、距离、对称性以及物料和空气的混合浓度有关。喷嘴内径形状决定形成音速的速度、距离,决定物料加速路程。速度、原料和空气混合浓度也影响产品粒度和产量。

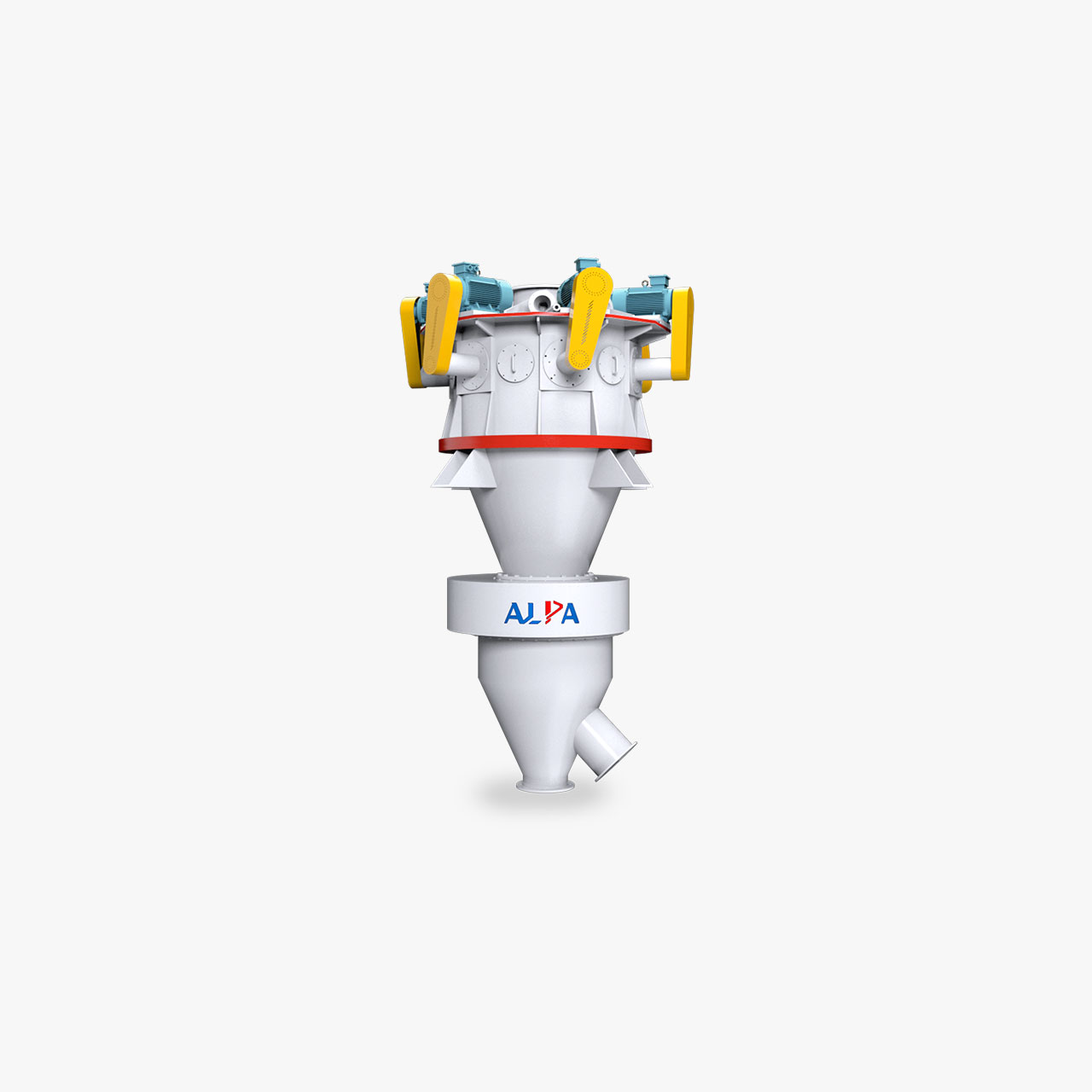

分级是通过高速旋转的分级轮进行。分级轮像一个圆“铁桶”,底部的中心固定在直连电机的主轴上,由电机驱动高速旋转。开口处和微粉收集系统的管道入口相对,且保持一定间隙,间隙不能过大,否则未经分选的粗粉从间隙进入微粉收集系统的管道,影响产品质量。为防止此类事件发生,在间隙处进行气封处理。分级轮的叶片间的缝隙为分选微粉的通道。被粉碎的微粉随气流飘起,超细粉由于粒径小可通过叶片间的缝隙进入微粉收尘器,较大的颗粒在分级轮的离心力作用下,飞溅到外壁后降落,进行再次粉碎。调整分级轮的转速,可以得到不同粒径的产品。

对于粉碎室内物料和空气的混合浓度的控制,可以用电容式物料密度控制开关或传感器控制。本机利用驱动电机的电流大小控制,这种控制方法简单、可行,便于控制。当物料和空气混合浓度增加时,随气流飘起的粉尘密度增加,撞击分级轮的粉尘增加,使驱动电机的电流增加;反之,驱动电机的电流减小。利用电机电流的大小,控制输送物料的多少,可使物料和空气的混合浓度保持稳定,当驱动电流增加立即停止输料,使出粉和输料保持动态平衡,保证产品质量的稳定。

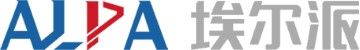

微粉收集系统由旋风分离器和粉尘收集组成。超细粉通过密封管道进入旋风分离器,气流在旋风分离器内旋转,超细粉甩出降落,由排料系统排出并进行包装即是成品。旋风分离器可以用一级或两级。从旋风分离器飘出的气流,还有部分粉尘进入粉尘收集器,通过布袋过滤,尾气在引风机的作用下抽出,粉尘含量非常少。为防止这些粉尘排入大气中污染环境,我们还增加一套粉尘过滤器,回收粉尘,尾气最后排入大气中。整个生产过程由控制柜自动控制进行,控制柜供给整个生产用电(不包括气源用电),还可以控制参数调整,自动启停,自动保护,故障报警及自动停机,保障设备安全运行和产品质量的稳定。