粉体表面改性主要是通过粉体改性剂将超细粉体能降低,达到均匀分散的效果,而粉体表面改性的效果跟粉体加工工艺、后端制品加工工艺及体系的相容性、材料配方等因素相关。

![]()

1、粉体原料的性质

粉体原料的比表面积、粒度大小和粒度分布、比表面能、表面物理化学性质、团聚性等均对改性效果有影响,是选择粉体改性剂配方、工艺方法和设备的重要考察因素之一。

例如,粉体的表面物理化学性质,如表面电性、润湿性、官能团或基团、溶解或水解特性等直接影响其与粉体改性剂分子的作用,从而影响其表面改性的效果。同时,表面物理化学性质也是选择表面改性工艺方法的重要考量因素之一。

2、粉体改性剂配方

粉体的表面改性在很大程度上是通过粉体改性剂在粉体表面的作用来实现的。因此,粉体改性剂的配方(品种、用量和用法)对粉体表面的改性效果和改性后产品的应用性能有重要影响。粉体改性剂配方具有针对性很强,即具有“一把钥匙开一把锁”的特点。粉体改性剂的配方包括选择品种、确定用量和用法等内容。

在选择粉体改性剂时,应综合考虑粉体原料的性质、产品的用途或应用领域以及工艺、价格和环保等因素,并根据粉体改性剂的结构、性质及其与粉体的作用机理,有针对性的进行选择。

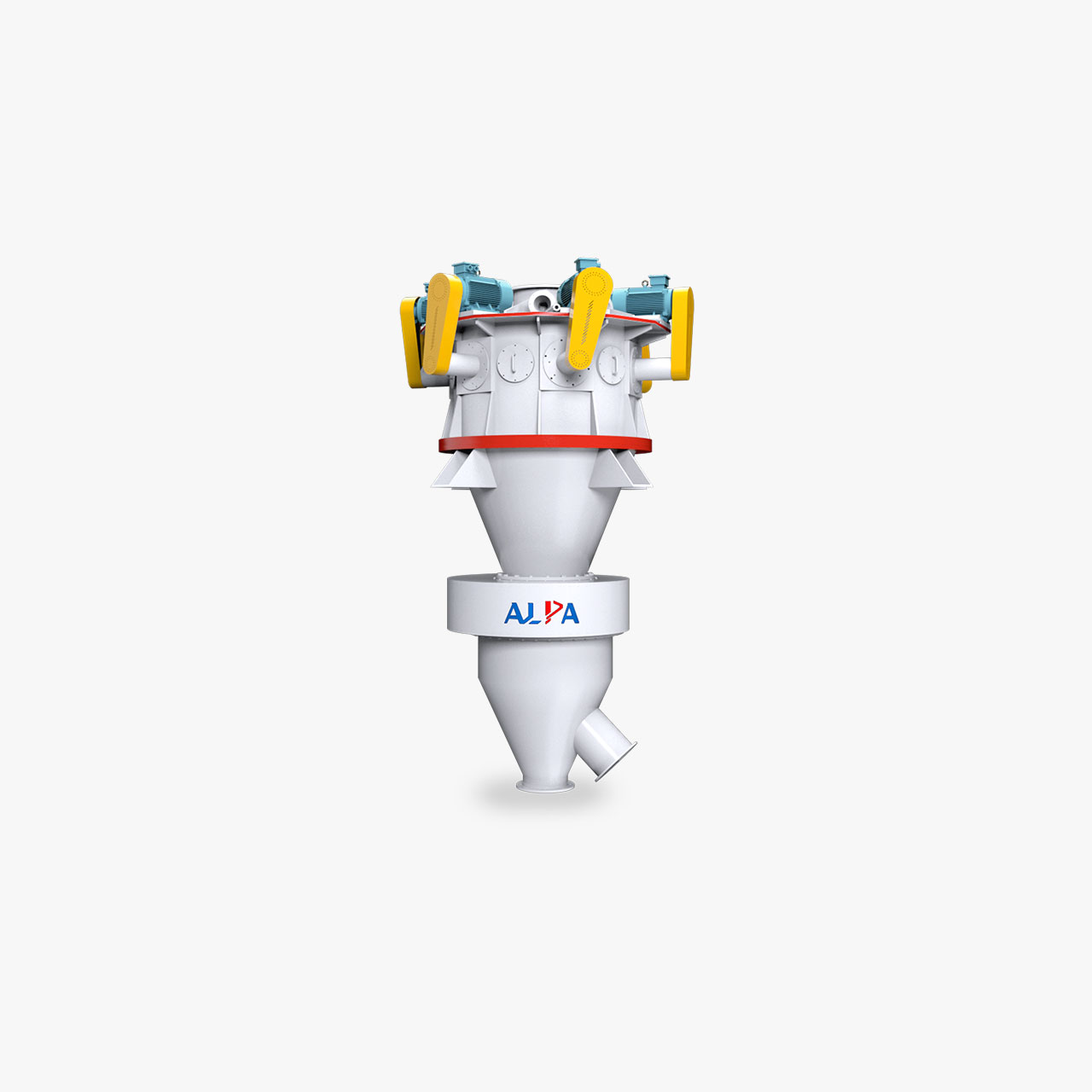

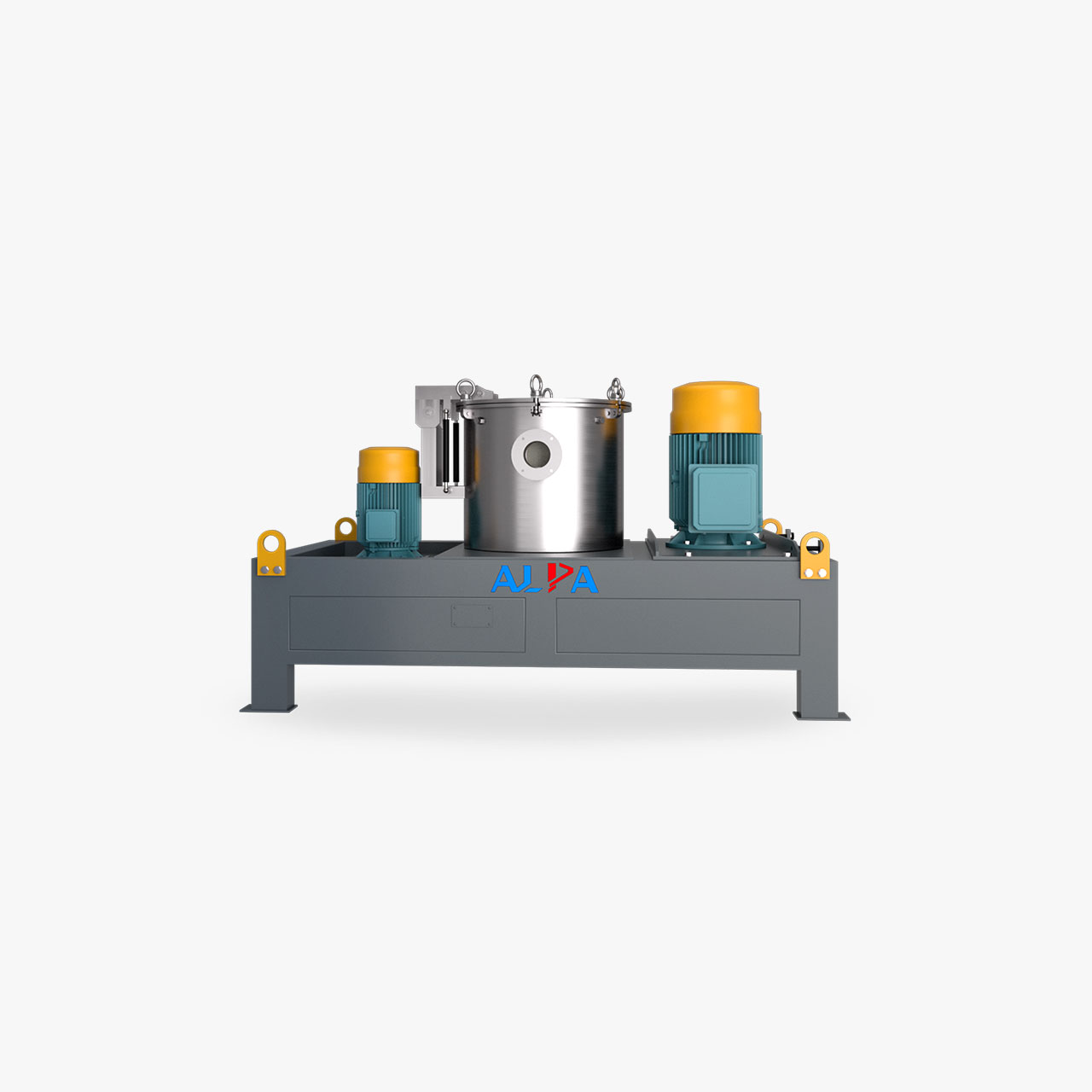

3、超细表面改性工艺

粉体改性剂配方确定以后,表面改性工艺是决定表面改性效果最重要的影响因素之一。表面改性工艺要满足粉体改性剂的应用要求或应用条件,对粉体改性剂的分散性好,能够实现粉体改性剂在粉体表面均匀且牢固的包覆;同时要求工艺简单、参数可控性好、产品质量稳定,而且能耗低、污染小。

因此,选择表面改性工艺时至少要考虑以下因素:

①粉体改性剂的特性,如水溶性、水解性、沸点或分解温度等;

②前段粉碎或粉体制备作业是湿法还是干法。如果是湿法作业可考虑采用湿法改性工艺;

③表面改性方法。方法决定工艺,如对于表面化学包覆,既可采用干法,也可采用湿法工艺;但对于无机粉体改性剂的沉淀包膜,只能采用湿法工艺。

目前,常用表面改性工艺主要有干法工艺、湿法工艺、粉碎与表面改性合二为一工艺、干燥与粉体改性剂的使用方法合二为一工艺等。

文章来源:澳达环保新材料有限公司