物料变细后,会出现许多新的性能,颜料、医药、催化剂、精细陶瓷、磨料、磁性材料、固体润滑剂、金属粉末等诸多方面都需要超细粉。超细粉体要求粒度极细、粒度分布均匀、产品纯度高,所以选取合适的超细粉碎设备至关重要。

气流磨

粉碎原理:冲击、碰撞 给料粒度:<2mm 产品粒度d97/μm:3~45

优点:

- 生产过程连续,产能大,自动化程度高;

- 由它加工的产品粒径小、粒度分布窄;

- 纯度高,特别适用于粉碎药品等不允许被污染的物料;

- 颗粒活性高,分散性好。

缺点:内部存在盲区会造成无法粉碎现象;对于进料粒度上限有一定要求,对于密度大、纤维状、片状的物料则难于粉碎。

振动磨

粉碎原理:摩擦、碰撞、剪切 给料粒度:<5mm 产品粒度d97/um:3~74

优点:结构紧凑、体积小、重量轻、能耗低、产量高、粉磨粒度集中、流程简化、操作简单、维修方便、衬板介质更换容易

缺点:扭曲,强度较薄弱;轴承磨损严重,易损坏。

搅拌磨

粉碎原理:摩擦、碰撞、剪切 给料粒度:<1mm 产品粒度d97/μm:2~45

优点:占地面积小,产品粒度分布均匀、超细,噪音低、高效节能、低污染、操作简单。

缺点:由于能量输入密度不均匀、粉体的次团聚等原因,目前还基本处于微米级粉的粉碎;由于搅拌器的高速运转,不可避免要产生磨损和热量转移问题,因而该类设备不适合粉碎高硬度的物料和热敏性物质。

胶体磨

粉碎原理:摩擦、剪切 给料粒度:<0.2mm 产品粒度d97/μm:≤20

优点:

- 结构简单,设备保养维护方便;

- 适用于较高粘度物料以及较大颗粒的物料。

缺点:物料流量是不恒定的,对于不同粘性的物料其流量变化很大;由于转定子和物料间高速摩擦,故易产生较大的热量,使被处理物料变性;表面较易磨损,而磨损后,细化效果会显著下降。

高速机械冲击磨

粉碎原理:打击、冲击、剪切 给料粒度:<10mm 产品粒度d97/μm:8~45

优点:

- 结构简单,操作容易;

- 占地面积小,粉碎效率高;

- 设备运转费用低;

- 比较适合于生产1000目以下的中低附加值的中等硬度非金属矿产品的深加工处理。

缺点:由于机械高速运行会产生摩损问题,因而不适于粉碎硬度大的物料;韧性物料对冲击功有较强的吸收能力,不易破碎,所以韧性过高的物料也不宜采用该类磨机粉碎;此外有发热问题,对热敏性物质的粉碎需采取适当措施。

高压辊磨

粉碎原理:挤压、摩擦 给料粒度:<30mm 产品粒度d97/μm:10~45

优点:单位破碎能耗低、单位钢耗低、单位处理能力大、破碎产品粒度均匀。占地面积少、设备作业率高。

缺点:会有边缘效应、振动与闷车、挤压辊磨损等。

高压水射流磨

粉碎原理:挤压、摩擦 给料粒度:<0.5mm 产品粒度d97/μm:≤45

优点:解离性强、效率高、节约能耗且对环境污染小,可明显改善劳动环境等。

缺点:高压水射流粉碎技术仍然处于起步阶段,主要应用范围还只有少数几种中等硬度以下的材料,而且粉碎后的细度尚需进一步提高,同时高压水射流粉碎设备还没有拳头产品。

砂磨机

粉碎原理:摩擦、碰撞、剪切 给料粒度:<0.2mm 产品粒度 d97/μm:≤20

优点:生产效率高、连续性强、成本低、产品细度高。

缺点:不适于高粘度物料、需要预混合。

转筒式球磨机

粉碎原理:摩擦、冲击 给料粒度:<5mm 产品粒度d97/μm:5~74

优点:适用于各种物料,能够长时间连续生产,生产能力大,可满足较大规模生产的需要,易于调整产品的细度,维护管理简单易进行,有很好的密封装置,防止粉尘飞扬。

缺点:工作效率低、体型笨重、配置昂贵、生产成本高。

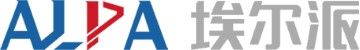

旋风或气旋流自磨机

粉碎原理:冲击、碰撞、剪切、摩擦 给料粒度:<40mm 产品粒度d97/μm:10~45

优点:能耗低、辅助设备少、易实现生产;自动化、产品粒度较稳定,

缺点:衬板磨损较快且更换困难,硬度大的矿石不易处理。

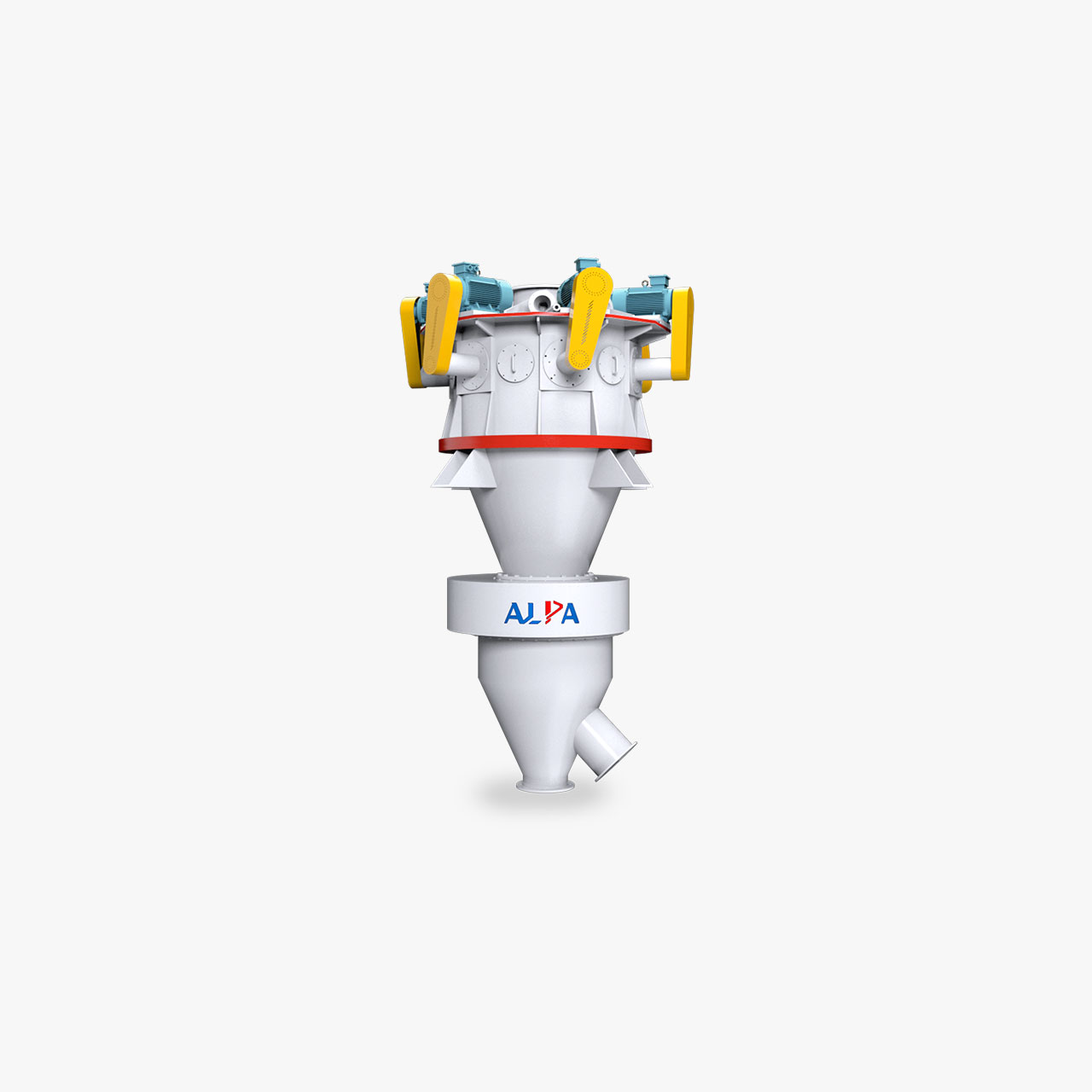

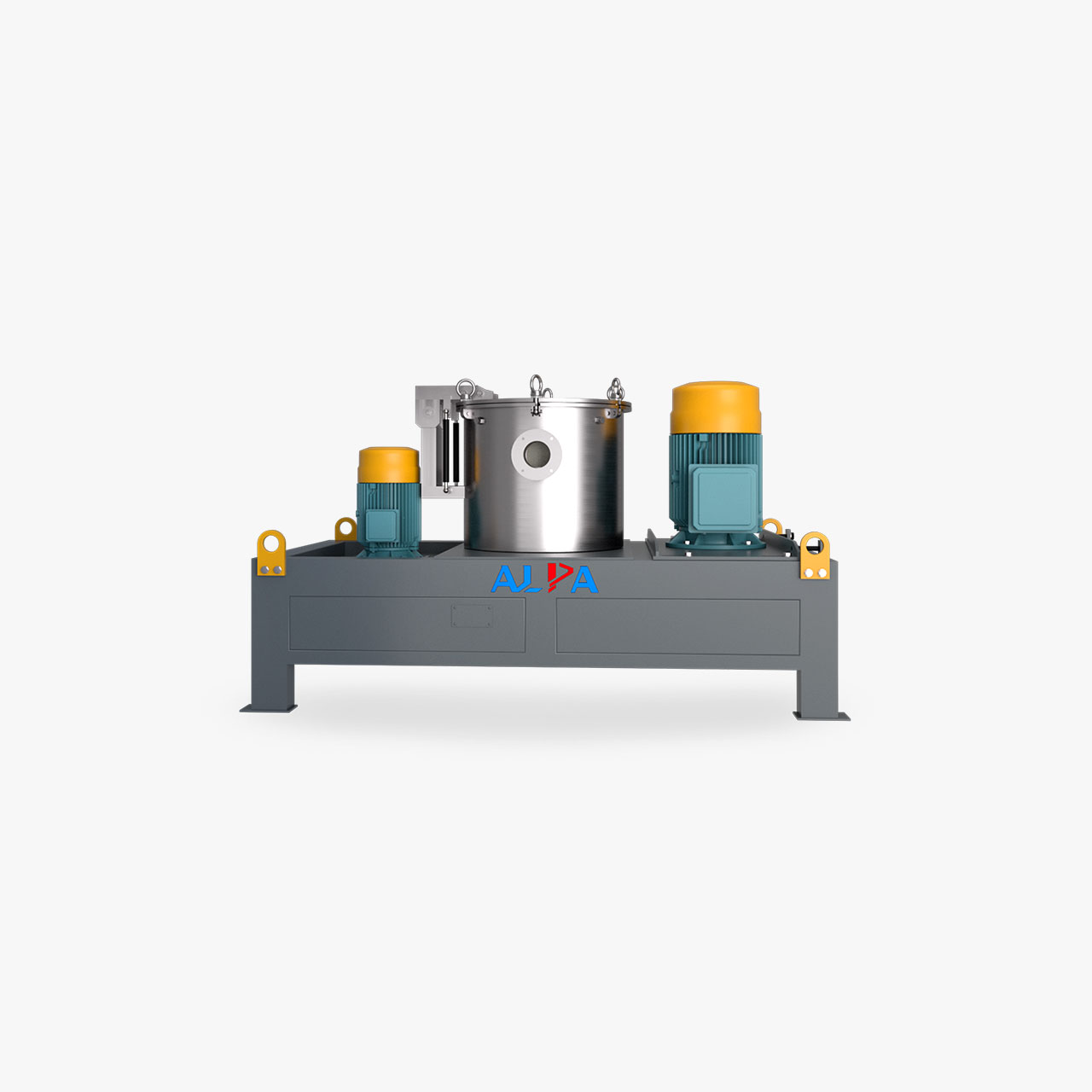

研磨剥片机

粉碎原理:摩擦、碰撞、剪切 给料粒度:<0.2mm 产品粒度d97/μm:≤20

优点:产量高、剥片效率高、产品粒度细、可连续生产、占地面积小。

高压匀浆机

粉碎原理:空穴效应、漏流和剪切 给料粒度:<0.03mm 产品粒度d97/μm:1~10

优点:占地面积小、效率高、能量大、反应时间快、运转费用低

超细粉碎设备发展现状

20世纪80年代中期以来,通过引进和消化吸收国外超细粉体加工设备,经过近20-30年的发展,我国已经能够自主生产各类超细粉碎和精细分级设备,在近5年新建的超细粉体加工厂中国产设备或中外合资厂生产的设备开始占主导地位。

国产超细粉碎设备的发展呈良好态势,具体表现在我国已能够工业化大批量生产平均粒径1μm左右的超细粉体;由于新材料技术的发展,设备的磨耗有了显著降低;已有部分超细粉碎设备和技术出口到东南亚、中东、非洲等发展中国家。