硅微粉是以天然石英矿、熔融石英等为原料,经研磨、精密分级、除杂等多道工艺加工而成的二氧化硅粉体材料,其中研磨是硅微粉产品生产的核心过程之一,直接影响其纯度、粒度分布及生产成本等。

要想生产出质量稳定、高性能的硅微粉产品,必须要从以下几点加强管控:

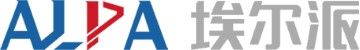

1、球磨机调控

可通过合理选取研磨介质材料、控制介质配比和填充率,有效控制杂质含量,提高设备使用寿命;根据球磨机长径比、衬板结构与分布、入磨粒度等,合理调整球磨机转速,促使研磨腔内物料保持良好的运动状态,从而提升研磨效果。

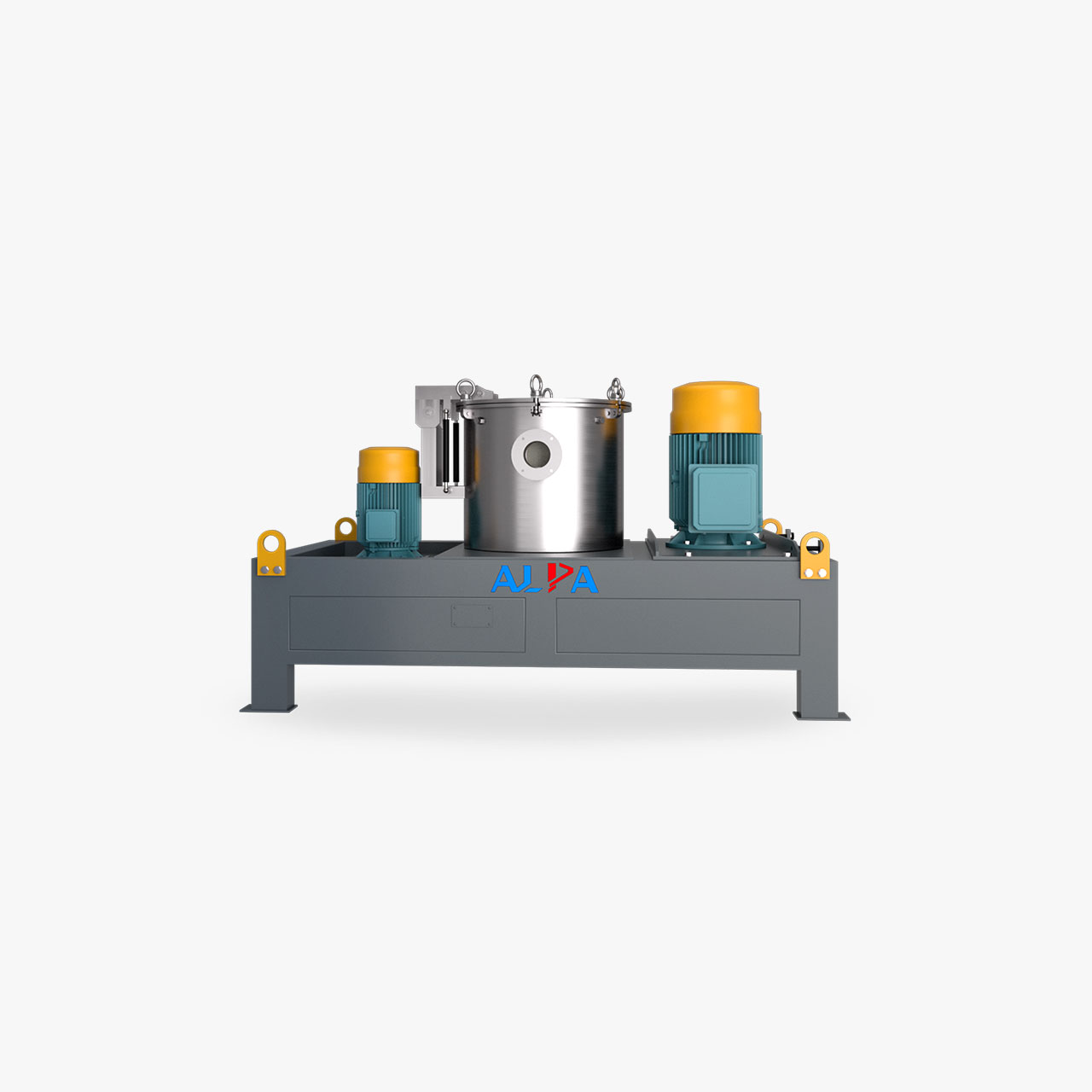

2、颗粒整形

通过优化设备运转速度、机体内压力和温度、物料停留时间等工艺条件,可提高硅微粉表面的规整度,改善产品的流动性,有利于硅微粉在下游树脂体系中应用时的高填充、高分散。

3、混合复配

单峰分布的硅微粉不能实现最紧密堆积,难以满足高填充要求,不能最大限度地发挥硅微粉的优异性能。提高填充率的方法之一是将不同粒度分布的硅微粉产品进行混合,通过配比混合形成多峰分布,实现高填充,同时也降低了硅微粉的吸油值。

4、表面改性

硅微粉作为无机填料,与有机物树脂混合使用时存在相容性差和分散难的问题,导致集成电路封装及基板等材料耐热性和防潮性变差,从而影响产品的可靠性和稳定性。为改善硅微粉与有机高分子材料界面结合的问题,提高其应用性能,一般需要对硅微粉进行表面改性。

5、生产条件控制

生产电子级硅微粉的关键是除去石英中的导电杂质,因此除了选用较纯的原料以外,在生产的每一个环节均应尽量减少容器、环境、化学药剂等对产品的污染,严格操作。

如为了避免物料在研磨时被污染,使用的研磨介质应是非金属材料,如:氧化铝陶瓷球或硅石;磨机的桶体内也必须衬高强度耐磨材料,如:氧化铝陶瓷、硅石或聚氨脂橡胶。