石墨产品中以鳞片石墨用途最为广泛,需求量最大,且其价值与鳞片尺寸和品位成正比。但鳞片石墨传统磨浮工艺普遍对石墨鳞片破坏较大,因此针对不同嵌布粒度的鳞片石墨矿石,合理选择再磨工艺及设备具有重大意义。

晶质石墨,又称鳞片石墨,具有导电、导热、耐高温、可塑性、润滑性、化学惰性等一系列优良的物理化学性能,广泛应用于冶金、机械、电气、轻工、化工、纺织、国防等领域,是当今全球高新技术发展不可或缺的非金属材料之一。

通常大鳞片是指+50目、+80目、+100目的鳞片状石墨,低于这些粒级的鳞片石墨称为细鳞片石墨。

鳞片的尺寸及其固定碳含量是判断鳞片石墨价值高低的最重要参考指标,而解离方式及程度是决定精矿产品中大鳞片产率及固定碳含量的最重要因素。因此,对于鳞片石墨选矿工艺的优化,首先要从磨矿工艺出发。

近年来在磨矿工艺等方面取得了突破,出现了许多新型工艺流程,如:分级磨浮、快速浮选工艺、阶段磨矿阶段选别预先分目、无捕收剂浮选、剪切絮凝浮选工艺、超声波强化工艺。

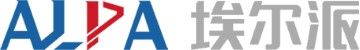

鳞片石墨再磨设备

研究发现,选别工艺及选别装备不会从物理上破坏石墨鳞片结构,只有在再磨过程中会造成大鳞片石墨的破坏与损失。因此,石墨选矿的最关键技术就是对再磨设备的合理选择。

保护石墨鳞片最重要最核心的部分是在再磨设备选择上。

- 球磨机

球磨机是选矿厂应用广泛、历史悠久、操作简单、且生产成本较低的磨矿设备。格子型球磨机、溢流型球磨机均被广泛采用。

球磨机在石墨再磨流程中,主要用于一段磨矿或二段再磨,其装机功率一般在80~120kW,介质充填率为30%~40%,单台处理能力在10~40t/h不等。

- 搅拌磨机

搅拌磨机与球磨机最大的区别在于前者内部有搅拌装置。搅拌磨机通过搅拌装置的旋转带动研磨介质进行自转和公转,进而产生剪切、冲击、摩擦作用,以达到对物料进行细磨的目的。

搅拌磨机的常见搅拌装置形式有螺旋式、圆盘式、棒式和叶轮式等,石墨再磨流程中应用较多或前景较为广阔的有叶轮式和棒式2种,其中叶轮式可分为双层叶轮式和多层叶轮式,其在国内很多地区的石墨再磨流程中得到应用。

- 棒式搅拌磨机

棒式搅拌磨机是一款流化立式搅拌磨机,其利用搅拌棒的旋转动能,使磨矿腔室中的介质和料浆混合物产生高能运动,进而产生颗粒间的剪切、摩擦和挤压力,形成细磨、再磨以及擦洗的理想磨矿环境。

棒式搅拌磨机的装机功率一般为18.5~1100kW,但在石墨再磨流程中的应用规格均较小,一般在18.5~185 kW,研磨介质为陶瓷球,单台设备处理能力一般为 1.5~15 t/h。

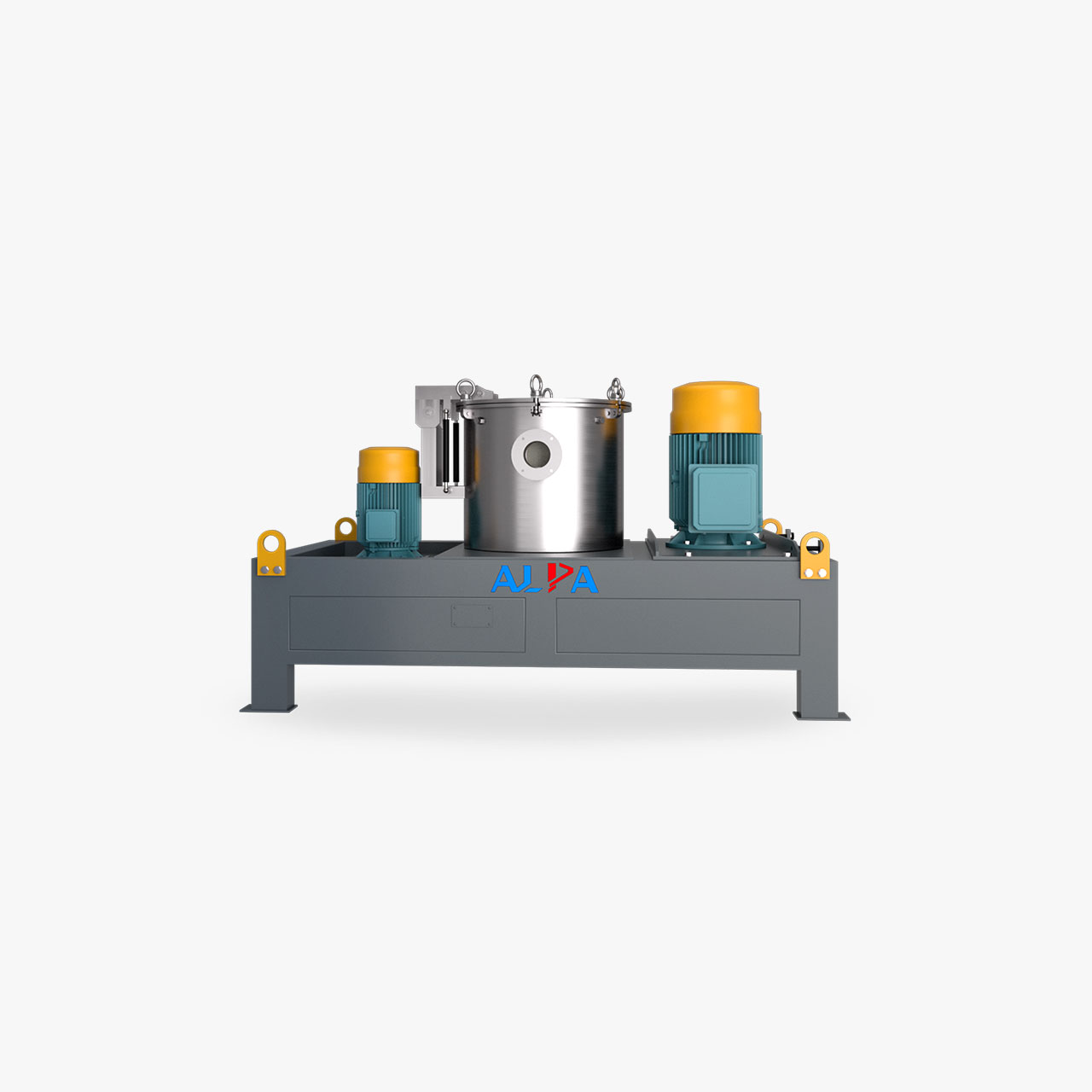

- 盘磨机

从鳞片石墨的破磨特性出发进行研究,再磨设备选用盘磨机,石墨鳞片在磨盘旋转推力的作用下被碾磨后,鳞片在沿结晶层面的碾磨力的作用下被解离。

磨损快,检修工作量大,对矿浆的浓度要求严格且处理量小等缺点,导致石墨行业中应用较少。

- 砂磨机

磨矿介质和石墨矿浆在砂磨机内既作轴向运动,又作径向运动,因差速关系,互相作旋转型摩擦形成磨剥力,使石墨与其上的脉石等分离,从而单体解离。

对石墨鳞片的保护效果一般。且该设备存在一定的不足,如运行过程中,因搅拌速度快,导致设备筒体的寿命较短,生产上更换频率高,直接影响生产效率。

- 振动磨机

振动磨是一种高效磨矿设备,只要控制好振幅,用它作为石墨的再磨设备,对保护大麟片有利。

振动磨是干式磨矿设备,而石墨通过浮选后是矿浆形态,必须通过干燥后才能进行振动磨再磨,因此在石墨的生产上较难实现;且振动磨噪音大,对基建要求高。

在磨矿介质的选择上,采用棒、柱及筒棒等介质对大鳞片的保护作用要优于球介质。在磨机选择上,采用盘磨机、砂磨机、振动磨、立式搅拌磨机、棒磨机等具有磨剥作用的再磨设备对保护大鳞片具有明显效果。

一、二段磨矿由于处理量较大,可选用球磨机为磨矿设备,但必须注意到球磨机对大鳞片石墨有破坏性,且磨矿效率较低。因此,在经济成本允许的情况下,可考虑采用大规格棒式搅拌磨机来代替球磨机进行一、二段细磨。

对二段以后的再磨,由于处理量适中,可选择叶轮式和棒式搅拌磨机作为再磨设备。该类设备具有功耗低、效率高、磨矿介质消耗低、适用性强,生产能力更强、操作更安全,且易于实现常规和优化控制等优点,尤其是棒式搅拌磨机,对大鳞片石墨的保护更加有效。

文章来源:中国粉体网