近几年,在覆铜板(CCL)中应用填料(Fillers)技术,现已成为CCL技术开发中的重要课题。

案例1:无铅覆铜板

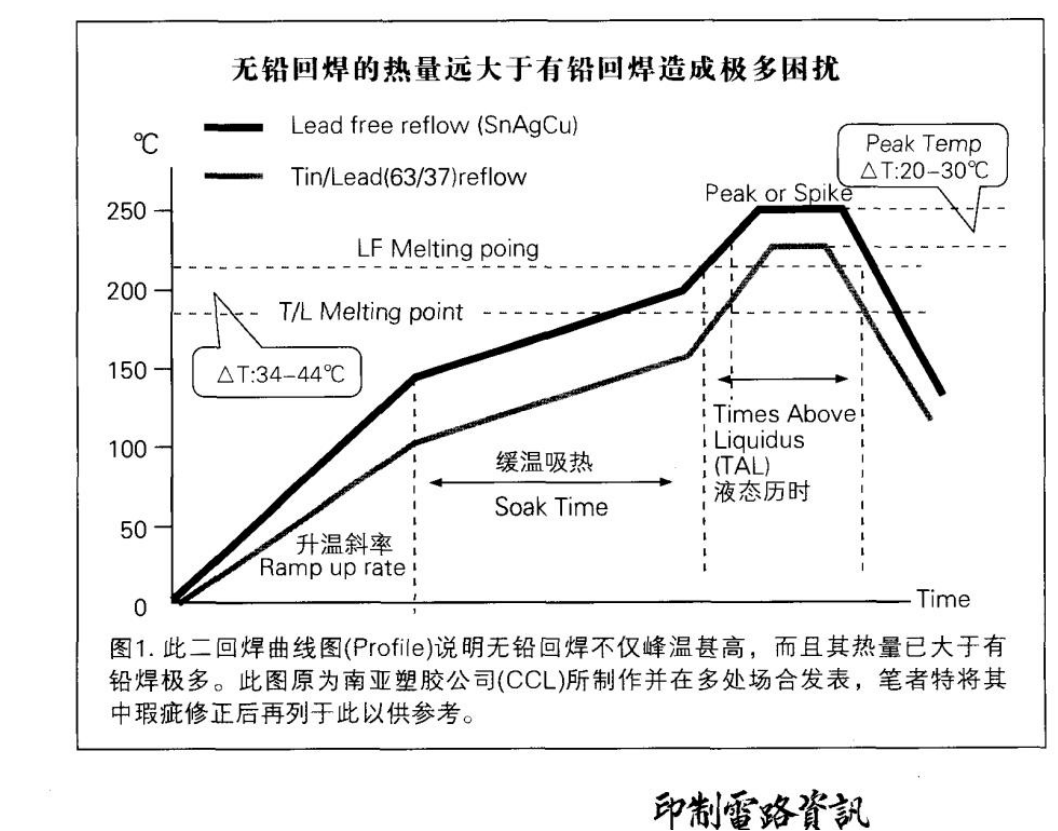

2006年欧盟的RoHS法令颁布,宣告着PCB装配无铅时代的到来,由于无铅焊接温度更高,因此对CCL耐热性有更高的要求。目前业界应对无铅化的两个主要途径:PN固化和加无机填料。加填料可以提高耐热性、阻燃性、降低Z轴CTE(热膨胀系数)和吸水率。

案例2:高导热无卤铝基覆铜板制备技术

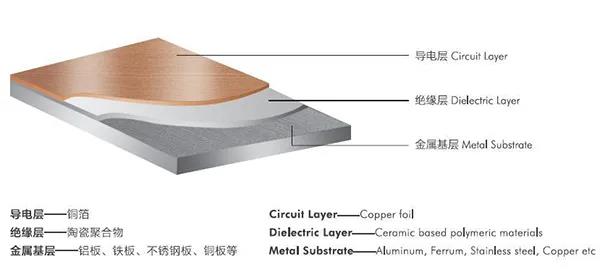

铝基覆铜板具有高导热性、高耐热性、高散热性、高绝缘性等综合性能优异,是目前用途最广、用量最大一种散热基板材料。铝基板由金属基层+绝缘层+导电层,导电层及集体层都具有良好的导热能力,而绝缘层通常都是由导热渣渣“环氧树脂”为主要成分,外加固化剂、导热填料、无卤素阻燃剂等原料组成。

铝基覆铜板的核心及关键技术在于研发具有高导热的绝缘介质层。用于研制导热绝缘介质层的主要方法是在复合材料基体中填充无机导热粒子。

案例3:高频高速覆铜板

电子信息产品高频化、高速化对覆铜板的高频特性提出了更高的要求,其介电常数(Dk)和损耗因子(Df)是高频应用领域关注的最重要的两项性能指标。目前覆铜板主要是由有机树脂、无机玻璃纤维以及无机填料三大材料复合而成,也就说覆铜板性能参数是这三大材料性能参数的综合表现。覆铜板使用的有机树脂Dk一般在3.9左右,无机玻璃纤维Dk一般在6.6,因此用于制备高频高速覆铜板关键材料之一的无机填料,成为调节覆铜板Dk、Df值的关键材料。使用具有超低Dk、Df值的无机填料,不仅可能制备出适用于高频高速应用的低Dk值覆铜板,而且还可以改善覆铜板的热膨胀系数、机械强度以及热稳定性等性能。因此选用具有LowDk/Df就显得尤为重要了。在这个领域,一个非常值得我们关注的材料便是具有低介电常数的玻璃微珠材料。

现在业界使用填料的主要难题是填料的分散问题,填料的分散直接影响到填料性能的发挥和填料的添加量。通过适当的表面处理手段及分散技巧,可以提升填料的添加改性效果。较为常见的填料的分散和表面处理填料的分散和表面处理方法主要有:物理分散法、表面活性剂法、无机包覆和有机包覆法。

1、物理分散法

填料的分散最常用的方法是通过机械搅拌产生的剪切力破坏填料分子间的结合力。不过搅拌分散对较小粒径填料分散效果不好,对较小粒径的填料可采用超声波分散。

2、表面活性剂法

利用表面活性剂的有机官能团与粒子表面进行化学吸附或化学反应,从而使表面活性剂覆盖于粒子表面,起到减小表面能,减少粒子间相互结合的机会。常用的表面活性剂有:钛酸酯偶联剂、硬脂酸、表面活性剂等。

3、无机包覆

填料表面一般有大量的-OH,亲水性较强,不利于在环氧树脂等高分子中分散。无机包覆就是在填料的表面包覆一层氧化物,从而提高填料的分散性。现在无机包覆层物质主要有SiO2和Al2O3其中SiO2最常用,其用量一般为填料质量的1%-10%。

4、有机包覆

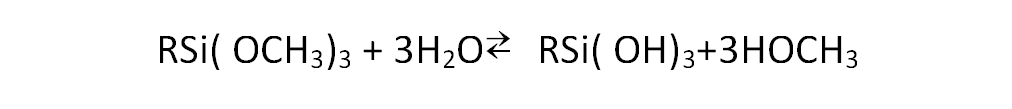

有机包覆的原料主要有有机硅偶联剂、钛酸酯偶联剂等,关于有机硅烷偶联剂的反应机理,一般认为分两步。第一步偶联剂首先发现水解反应,-OCH3水解为-OH:

有机硅烷偶联剂水解后生成的羟基反应活性很高,在加热条件下可以发生自身缩合,也可以和填料表面的羟基发生缩合,从而在填料表面形成一层有机层,这些反应基可与有机物质反应而结合。因此,通过使用硅烷偶联剂可在无机物质和有机物质的界面之间架起分子桥,把两种性质悬殊的材料连接在一起,起提高复合材料的性能和增加粘接强度的作用。

无机包覆,有机包覆一方面都可以提高填料的分散性,同时由于包覆一层SiO2有利于提高某些填料的耐化学性和耐热性。