- 锂离子电池负极材料包含鳞片天然石墨、中间相碳微球和石油焦类人造石墨。

- 碳材料是目前锂离子电池使用的主要负极材料,它的性能影响着锂离子电池的质量、成本和安全性。

- 如何提高锂离子电池的安全性,尤其是如何开发满足动力电池使用的负极材料是材料企业比较关注的问题。

- 决定负极材料性能好坏,除了原料、工艺配方,提供性能稳定、高效节能的碳石墨粉碎、球化、整形、分级等装备技术也是重要因素之一。

粉碎阶段:

无论是人造石墨还是天然石墨,通过几组CSM710机组进行多次粉碎(各个厂家的命名方法不同)成为 D50:20μm左右的粉料。根据原料的不同,粉碎次数也不同:如大鳞片天然石墨一般经过4~6次粉碎,人造石墨一般经过1~3次粉碎即可。

整形阶段:

一般都倾向于CSM410+ 卧式高精度涡轮分级机组成的系统进行整形,分级机用于将整形产生的细粉及时抽走。根据原料的不同,整形次数也不同,天然石墨一般经过8~12次的整形,人造石墨一般经过2~4次整形。

(我们经过长期的工艺实践,摸索优化出了针对天然鳞片石墨和人造石墨的不同的球化工艺方案,供大家参考。)

天然鳞片石墨球化工艺方案

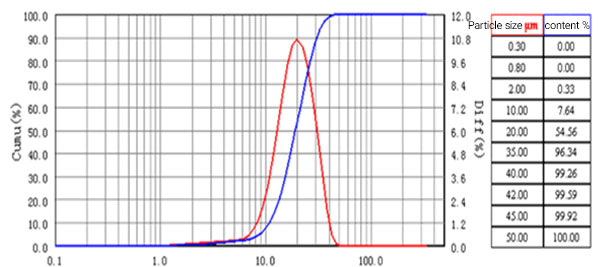

原料通过CSM710型专用磨粉机单套机组进行超细粉碎,将原料粒径粉碎至粒 径D50:21-23μm的微粉,便于下一流程工序做球形化处理。通过CSM510型球化机配置FW260型高效分级机串联机组流程,将颗粒制备成粒径D50:1920μm的球化石墨颗粒,通过气流输送,进入CSM410型球化机配置FW230型高效分级机串联机组,将粒径变成D50:15-17μm土豆形石墨颗粒;

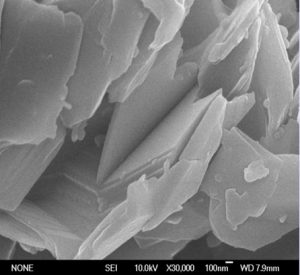

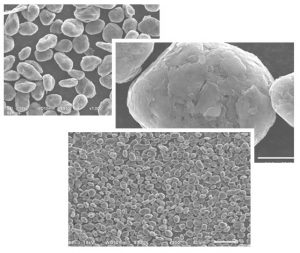

(左图为鳞片石墨原料,右图为鳞片石墨球化后产品)

人造石墨球化工艺方案

原料通过螺旋喂料均匀地送至CSM710型专用粉碎机单套串联机组进行超细粉碎,将原料粒径粉碎至粒径D50:23-25μm的微粉,便于下一流程工序做球形化处理。通过3组CSM510型球化机配置FW260型高效分级机若干套串联机组流程,将颗粒制备成粒径D50:19-21μm的石墨微粉,通过石墨专用表面修饰整形设备得到所需合格的土豆型球化石墨材料。

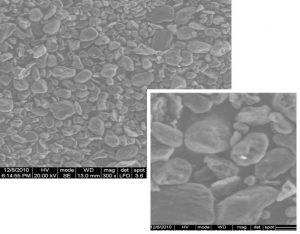

(左图为人造石墨碳原料,右图为人造石墨碳原料整形后产品)

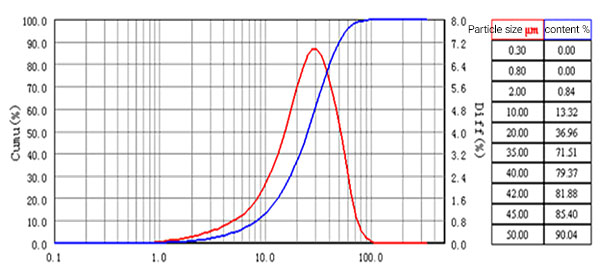

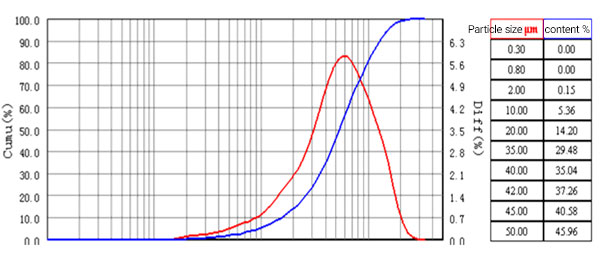

石墨球化技术各节点粉碎粒径对比

石墨碳原料

石墨碳原料

710型粉碎后

510型球化后

410型整形后